Идеята за производство без осветление (т.нар. lights-out manufacturing), където един завод е толкова високо автоматизиран, че няма нужда от хора, все още звучи екзотично дори за високотехнологичните сектори. Макар и в по-ограничен мащаб тя вече има приложение в България, и то в химическата индустрия. Единствените оператори в цеха за пакетиране към новото производство на сода бикарбонат на "Солвей Соди" са роботи. Те хващат, мерят, пълнят, затварят, качват на лента и подреждат готовите торби с продукцията. Хора се включват едва тогава - за да пренесат с мотокари пакетите към камионите.

Решението е част от инвестицията за 60 млн. лв., която девненският производител на калцинирана сода (част от белгийската група Solvay) приключи наскоро, добавяйки втори продукт към листата си. Това отваря нови пазари на компанията, която през 2021 г. порасна с 13%, достигайки 436 млн. лв. продажби.

Ново решение за стара линия

Модерни технологии има не само в новите съоръжения на предприятието. Изградената преди 25 години въжена линия, която пренася варовик от кариерата до завода, също е изцяло роботизирана. "Това е 9-километрова инсталация и абсолютно всичко става автоматично - от натрошаването на камъните, натоварването на ленти и дозирането във вагонетките до пренасянето на материала до завода и разтоварването му в определените бункери", разказва Станислав Фотев, който е ръководител направление "Телеком" на Solvay за региона, а в Девня отговаря за локалните IT системи и внедряването на дигитализация.

Управлението на цялата система на практика се извършва от един оператор, който следи процеса от команден център. За сравнение, когато преди линията е била механична, на нея са работели 30 души. Новата система сега е интелигентна, като спира автоматично при силен вятър или дъжд или при достигане на определени температурни граници.

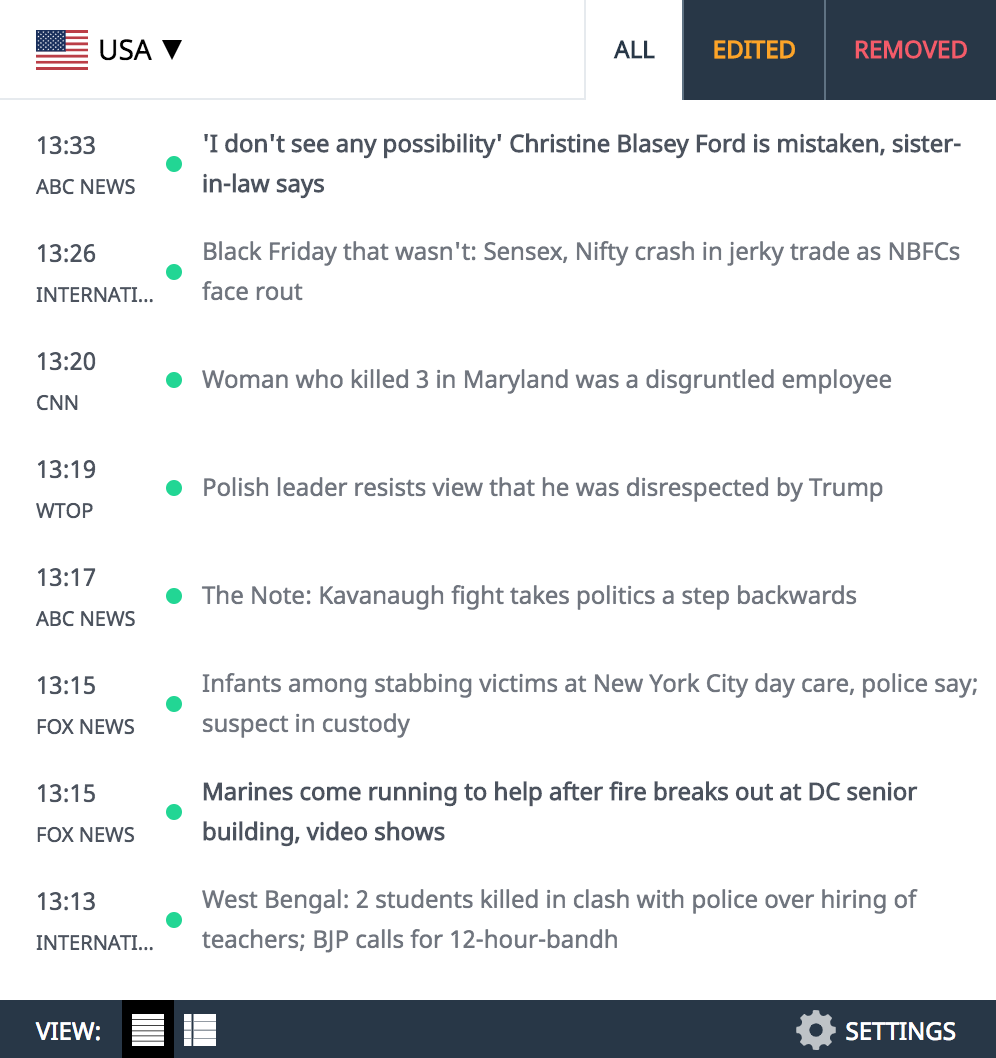

Новата инсталация за сода бикарбонат беше пусната през лятото на 2022 г. Фотограф : Солвей Соди Източник: ''Солвей Соди''

Да прогнозираш умно

Изцяло местно решение е проектът на компанията за изграждане на мониторингова система, която да предсказва кога дадена машина започва да се износва и има нужда от ремонт (т.нар. прогнозна поддръжка) на базата на машинно самообучение (machine learning). "Проблемът е, че в много съоръжения, особено в тези, които са в движение, е трудно да сложим конвенционални сензори", обяснява Фотев. Решението на екипа е да интегрира интелигентно видеонаблюдение с камери, които следят обекта и параметрите му през цялото време. "Ние на практика внедряваме процес, технологията съществува, но цялото решение и интеграцията му е наша", уточни Фотев. Пилотният проект вече е успешен, а крайната цел е софтуерът не само да регистрира и алармира за проблеми, а да взема и решения. В момента системата работи паралелно със старата, за да се докаже надеждността й.

Машинно самообучение използват и машините-анализатори в лабораторията, които проверяват колко бяла е содата бикарбонат - индикатор за евентуални примеси. Измерването на точния цвят от стотици нюанси бяло става на базата на снимков материал. А един анализатор вече е интегриран, така че да вкарва автоматично резултатите в системата.

Дълга верига от ноу-хау

Докато технологиите могат да се купят от външни доставчици, предизвикателството за екипа на "Солвей Соди" е да изгради цялостната структура. "Това означава да дефинираме процеса, който започва от разговор с оператор или техник в завода, да преминем през цялата логика, да вземем технологии от няколко места, много често от международни доставчици, да ги съберем и да ги внедрим. Цялата поточна линия като ноу-хау се изгражда при нас", обясни Фотев.

Тъй като производството е непрекъснато, всякакви дигитални решения се въвеждат, докато заводът работи, което е друго предизвикателство. "Това не е като нова фабрика, която започваш от бял лист. Работеща фабрика се дигитализира много по-трудно", каза Фотев.

Управлението на процесите в завода е на такова ниво, че целият технологичен персонал може да отсъства два, три или повече часа, без това да се отрази на производството, коментира Иван Ангелов, началник отдел "Техническо развитие и процеси". Затова и нощната смяна е от едва 40 оператора (при 440 души персонал общо в компанията). По думите на Ангелов системата е способна да определи текущия капацитет на всяка единица и цялата фабрика да бъде пренастроена според капацитета на тясното място. "Всичко това става автоматично, а веригата на производство е доста дълга", каза той.